در صنعت طیف گستردهای از ابزارهای اندازهگیری و کنترلی وجود دارد که از آنها به عنوان ابزار دقیق یاد میشود. تا انتهای مطلب همراه ما باشید. در حقیقت تجهیزات ابزاردقیق یا سنسورها باعث تحلیل و اندازهگیری دقیق کمیتهای فیزیکی و شیمیایی شده و با تکیه بر اصول کاری مربوط به هر صنعت، به تلرانس مورد نظر و الزامات مربوط به آن دست مییابد. این ابزارها روشی قابل اعتماد را برای حفظ کیفیت فرایندهای تولیدی و صنعتی ایجاد کرده تا بتوانند با دادههایی مستند، کار و فعالیت مربوطه خود را به آسانی و با کمترین خطا و انحراف پیش برده و از ضررهای جبرانناپذیر و غیر قابل بازگشت جلوگیری کند.

تجهیزات ابزار دقیق را بسته به نوع کارآیی آنها میتوان به طور کل در دو دسته عمده تجهیزات کنترلی و تجهیزات اندازهگیری طبقهبندی کرد که در ادامه بیشتر به آنها پرداخته خواهد شد.

تجهیزات کنترلی

امروزه کنترل مصرف انرژی و رعایت اصول مربوطه به آن از اهمیت بالایی در صنعت برخوردار است. در همین راستا، سیستمهای کنترلی از جمله تجهیزاتی هستند که در راستای دستیابی به مصرف انرژی کمتر و شرایط بهینه تولید و به کار گرفته شده و به منظور حذف روشهای سنتی (کنترلهای دستی) و هماهنگ با تکنولوژیهای به روز جامعه نظیر سیستمهای اتوماتیک، الکتریکی و پنوماتیکی طراحی میشوند.

از انواع تجهیزات کنترلی که در صنعت از کارآیی بالایی برخوردارند میتوان به پوزیشنرها، عملگر، واحد مراقبت پنوماتیک و شیرهای برقی اشاره کرد که هر کدام وظیفه خاصی داشته و بسته به درخواست کاربر در محیطهای متنوع نیز استفاده میشوند.

پوزیشنر (Positioner)؛ پوزیشنرها برای قرار دادن شیر در موقعیت درست و به منظور افزایش و یا کاهش فشار بار روی عملگرها استفاده میشوند. این پوزیشنرها از ارتباط مستقیم شیر با محرکها جلوگیری کرده و با نصب روی شیر کنترلی، دقت عملکردی دستگاه را افزایش میدهد و با فاصله انداختن میان کنترلکننده و شیر کنترل، انعطافپذیری عملیات را نیز تحقق میبخشد.

واحد مراقبت پنوماتیک (Air Control Unit)؛ واحد مراقبت پنوماتیک از انواع سیستمهای کنترلی و پنوماتیکی بوده که به منظور حفظ فشار هوای خروجی، مورد استفاده قرار میگیرد. از مهمترین نکات در ایمنی عملیات این تجهیزات، تمیز بودن هوای درون دستگاه میباشد که باید پیش از هر چیز برای جلوگیری از ریسک و هزینههای موجود، از نفوذ آلودگی و ناخالصیها در سیستم هوای فشرده نیز اطمینان خاطر حاصل کرد.

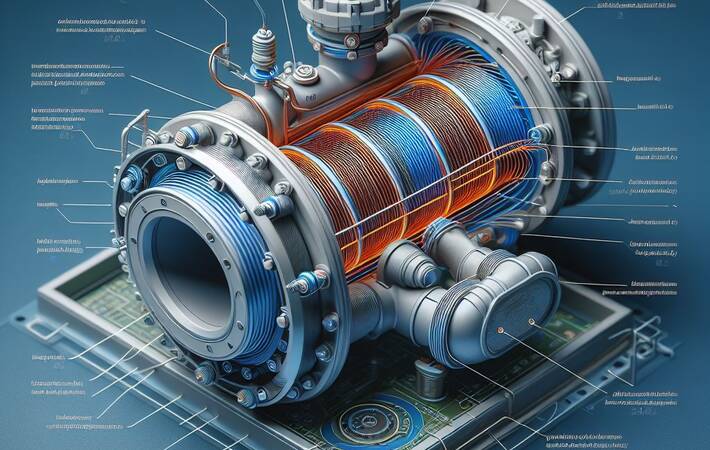

شیرهای برقی (Solenoid Valve)؛ شیر برقی از جمله تجهیزات ابزار دقیق بخش کنترلی بوده که در صنعت به آن شیر الکترومکانیکی نیز اطلاق میشود. این شیر که برای کنترل نرخ جریان در سیستمهای مکانیکی سیال یا هوا به کار میرود، در بسیاری از فعالیتها برای کنترل سیال آب، نفت و گاز نیز نقش مهمی را ایفا کرده است.

تجهیزات اندازهگیری

از دیگر تجهیزات ابزار دقیق در صنعت میتوان به سیستمهای اندازهگیری اشاره داشت که این تجهیزات برای اندازهگیری مقدار کشمیتها به کار رفته و اطلاعات دقیقی را از موقعیت سیستم و عملیات در اختیار کاربر میگذارد.

علاوه بر آن تجهیزات اندازهگیری بسته به نوع کاربرد و قابلیت، دامنه گستردهای از فعالیتهای صنعتی را پوشش میدهد که میتوان این ویژگیها را در ساختارشان نیز به خوبی مشاهده کرد. از انواع دیگر این تجهیزات میتوان به ترانسمیترها، سنسور، گیج و لیتر شمارها اشاره داشت که در ادامه به توضیح بیشتر هر یک از آنها پرداخته میشود.

ترانسمیتر؛ ترانسمیترها در صنعت برای اندازهگیری کمیتهایی نظیر فشار، دما، رطوبت، گازهای محیطی و… به کار رفته و میتواند سیگنال ورودی را از سیستم گرفته و به خروجی استاندارد و مورد استفاده تبدیل کند.

ترانسمیتر دما؛ ترانسمیترها یکی از مهمترین تجهیزات برای شناسایی و نظارت بر فرآیندهای صنعتی هستند. این ابزار به اپراتورها کمک میکند که فرآیندها را تحت کنترل و نظارت داشته باشند. کلمه ترانسمیتر از یک واژه انگلیسی که نشان دهنده سیستم انتقال حرارت و دما است، گرفته شده است. هنگامی که ترانسمیتر دما در یک سیستم صنعتی مورد استفاده قرار میگیرد، اختلاف و تغییر دما را تشخیص داده و نتیجه این بررسی را به اپراتور گزارش میکند. این ابزارها در بازار با عنوانهای تمپرچر ترانسمیتر، تمپرچر ترانسمیتر و ترانسدیوسر دما نیز معرفی میشوند. در واقع ترانسمیتر دما، از یک سنسور دما مانند یک ترانسمیتر، ترموکوپل یا RTD در یک تجهیز تشکیل شده است. این ابزار سیگنال را تقویت و به سیستم مانتورنگ و یا اتاق کنترل منتقل میکند.

سنسور؛ سنسورها از جمله تجهیزات اندازهگیری هستند که بسته به نوع کاربرد و محیط قرارگیری، در طرح و اندازههای متنوعی، تولید و عرضه شده و در طیف وسیعی از کارهای صنعتی نیز به کار برده میشوند.

سنسور دما در بیرونیترین قسمت ترانسمیتر دما نصب شده و به طور مستقیم با محیط اندازهگیری دما در ارتباط میباشد. این ارتباط به صورتی است هنگامی که دمای محیط تغییر کنید، دمای حسگر را تغییر میدهد. ترانسمیتر دما فرآیند صنعتی نصب و کنترل دما را برای آنها فراهم ساخته است. در این ابزار از یک دماسنج، معمولاً به صورت ترموکوپل مورد استفاده قرار میگیرد. ترموکوپل دمای سیستم را تشخیص و سپس آن را به شکل داده دیجیتال در اختیار ابزار قرار میدهد. در نهایت نتیجه نهایی به شکل دادههای الکتریکی و یا شدت جریان الکتریکی گزارش داده میشود. ممکن است این گزارش جریانی بین ۲۰ تا ۴۰ میلی آمپر در نوع الکتریکی فشار هوا باشد.

استفاده از ترانسمیترهای دما چه مزیتهایی دارد؟

برای استفاده از دو سیم در موقعیت مکانی دور از هم، برق متناوب مورد استفاده قرار نمیگیرد. به علت اینکه برقرسانی ترانسمیترها با سیگنال جریان خروجی سطح پایین ۴ تا ۲۰ میلی آمپر است، در مکان دور نباید هیچ نیروی اضافی وجود داشته باشد. همچنین برای عملیات استاندارد در کارخانهها که به مقدار زیادی دارای ابزار دقیق هستند، سیگنال ۲۴ ولت برق متناوب معمولی احتیاج است.

تخریب سیگنال و نویز الکتریکی برای کاربرانی که از ترانسمیتر دو سیم استفاده میکنند، مشکلی به وجود نمیآورد زیرا هر نویزی که در جریان خروجی به وجود بیاید به طور معمول توسط حالت رد معمول دستگاه دریافتی حذف خواهد شد.

هزینههای مربوط به سیم کشی با استفاده از ترانسمیترها به طور چشمگیری کاهش پیدا میکند. سیگنالهای ولتاژ پایینی که ترموکوپلها از فاصلههای زیاد ارسال میکنند، به طور همیشگی باید از کابل محافظ استفاده کنند. نویزهای الکتریکی محیط که از موتورها، خطوط برق AC و رلههای الکتریکی قوسی، همه سیگنالهایی که بدون کابل محافظ انتقال داده میشوند، میتواند میزان خرابی را افزایش دهند.

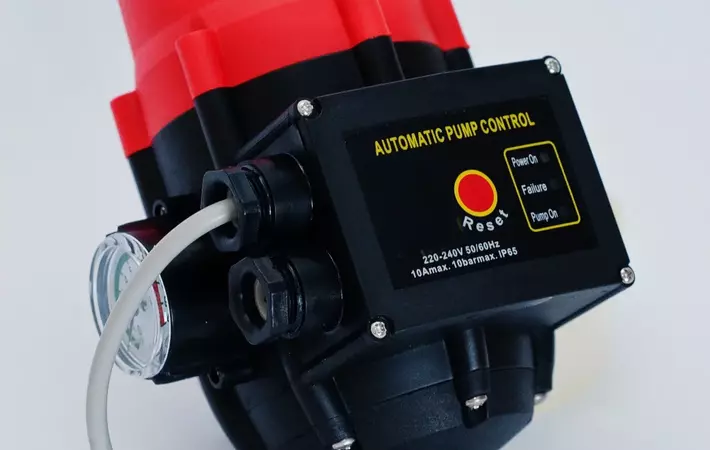

فلو سوئیچ؛ سوئیچ جریان یا فلوسوئیچ دستگاهی است که جریان هوا، مایع و بخار را نظارت و بررسی میکند. این دستگاه به دستگاه دیگری مانند پمپ، سیگنالی را ارسال و جریان را برای روشن و خاموش شدن، به پمپ نشان میدهد. این جریان به معنی حرکت مایع، بخار یا گاز درون یک لوله است که سبب سوئیچ شدن میشود. بدون جریان بودن به معنی توقف کامل یا کاهش سرعت است و در نهایت به سوئیچ اجازه میدهد که به موقعیت اصلی برگردد.

چند مدل گیج

گیج؛ در علوم مهندسی گیجها ابزاری برای اندازهگیری کمیتهای مختلف نظیر فشار، دما و… نام برده میشوند که در ساختار کلی آنها، یک عقربه روی صفحهای مدرج تعبیه داده شده و با اتصال و نصب روی سیستم یا دستگاه میتواند اطلاعات مد نظر را به خوبی در اختیار کاربر قرار دهد.

لیترشمار؛ لیتر شمار یا فلومتر نوعی ابزار اندازهگیری برای جریان است که برای نشان دادن مقدار مایع، گاز یا بخار در حال حرکت مورد استفاده قرار میگیرد. از آنجایی که کنترل جریان اغلب ضروری میباشد، این لیتر شمارها نقش حیاتی را در صنعت ایفا کرده و توانست در بسیاری از کاربردهای مهم و حساس نیز مفید واقع شود.

نظر بدهید

آدرس ایمیل شما منتشر نخواهد شد.