فرآیندی که در آن مجموعهای از ابزارهای مختلف الکتریکی، اندازهگیری و کنترل به هم پیوسته اندازهگیری، تجزیه و تحلیل و کنترل کمیتهای فیزیکی الکتریکی و غیر الکتریکی را انجام میدهد، ابزار دقیق نامیده میشود. آموزش ابزار دقیق به انواع مختلفی مانند ابزار دقیق الکتریکی، ابزار دقیق صنعتی، ابزار دقیق الکترونیکی، ابزار دقیق مکانیکی و غیره طبقهبندی میشود.

ابزار دقیق در صنعت فرآیند نقش بسیار مهمی ایفا میکند. این رشته به طراحی، بهرهبرداری، کنترل، بهبود و بهینهسازی فرآیندهای شیمیایی، فیزیکی و زیستی میپردازد۱. ابزار دقیق شامل تجهیزاتی است که برای نظارت، کنترل و اندازهگیری از آنها استفاده میشود. این تجهیزات میتوانند پارامترهای مختلفی مانند دما، فشار، فلو، سطح سیالات، غلظت گازها و مقادیر pH را اندازهگیری کنند. به عنوان مثال، اندازهگیری سطح یک مخزن، دمای یک کوره یا فشار مربوط به یک مخزن از جمله کاربردهای ابزار دقیق هستند.

تکنسینها و مهندسان ابزار دقیق متخصص در عیبیابی، تعمیر و نگهداری ابزار و سیستمهای ابزار دقیق هستند. این حرفه با برق، لولهکشی، مهندسی برق و شرکتهای مهندسی در هم آمیخته است و میتواند در صنایع مختلفی نظیر صنعت آرد، نان، لبنیات، گوشت و غیره مورد استفاده قرار گیرد. ابزار دقیق به عنوان قلب تپنده هر پروژه صنعتی محسوب میشود و بدون آن، کار در صنایع فرآیند بسیار دشوار خواهد بود. ابزار دقیق صنعتی یک رشته اساسی در صنعت فرآیند و کارخانههای تولید است. احتمالاً کمتر از اتوماسیون صنعتی شناخته شده است، اما تکنسینها و مهندسان فقط در این زمینه متخصص هستند.

ابزار دقیق صنعتی

فرآیند اندازهگیری و کنترل مقادیر مختلف در صنایع با استفاده از ابزارآلات مختلف صنعتی را ابزار دقیق صنعتی مینامند. برای کنترل هر کمیت، در درجه اول باید آن کمیت خاص اندازهگیری شود. کمیتهای رایج مورد استفاده در صنایع که برای اندازهگیری در نظر گرفته میشوند عبارتند از فشار سیال، دبی سیال، دمای دستگاه، حجم سیال، حرکت یا موقعیت یا ابعاد فیزیکی یا شتاب دستگاه، جریان الکتریکی، ولتاژ الکتریکی و مقاومت الکتریکی.

بنابراین، پس از اندازهگیری مقدار مورد نظر، مقادیر اندازهگیری شده برای نشان دادن یا محاسبات یا هدف کنترلی با عملکرد دستی یا خودکار ارسال میشوند. در یک عملیات کنترل خودکار، مقدار را میتوان با استفاده از سیگنال کنترلی ارسال شده توسط کامپیوتر به دستگاههای کنترلکننده ارسال کرد.

به طور کلی وسایل کنترلی عبارتند از الکتروموتور، شیر کنترل و بخاری برقی. این وسایل ابزار دقیق و کنترل با استفاده از سیستم فیزیکی فرایند به دستگاههای اندازهگیری متصل میشوند.

بسیاری از صنایع برای سهولت عملیات برای این منظور بصورت خودکار عمل میکنند که برای این کار میکروکنترلر و ریزپردازنده برای سوئیچینگ قابل برنامهریزی مورد نیاز است. به عنوان مثال، در بسیاری از صنایع، برنامه زمانبندی توان صنعتی با استفاده از سیستمهای تعبیه شده بصورت اتوماتیک عمل میکند.

ابزار دقیق صنعتی را علم اندازهگیری و کنترل سیستمهای خودکار میدانند از کاربردهای میتوان به سیستمهای کنترل موتورهای خودرو تا ترموستاتهای خانگی، خلبانهای خودکار هواپیما، تولید دارو، نیروگاهها، نفت و گاز، پالایشگاهها و غیره اشاره کرد.

اولین گام در عملکرد ابزار دقیق صنعتی همانطور که قبلاً اشاره کردیم اندازهگیری است. بنابراین اگر نتوانیم پارامتر فرآیند را اندازهگیری کنیم، تلاش برای کنترل آن بیمعنی است. مهمترین پارامترهایی که در صنایع به عنوان ورودی اندازهگیری میشوند شامل موارد زیر میشود

جریان سیال

فشار سیال

دمای یک جسم

حجم مایع ذخیره شده در تانک ذخیرهسازی

غلظت شیمیایی (pH، رسانایی و غیره)

لرزش، جابجایی، حرکت یا شتاب ماشین

ولتاژ، جریان یا مقاومت الکتریکی و غیره

هنگامی که مقدار مورد نظر را اندازهگیری میکنیم، معمولاً سیگنالی را که این مقدار را نشان میدهد به یک سیستم PLC/DCS ارسال میکنیم که بصورت دستی یا خودکار انجام میشود.

به طور کلی، دستگاههای کنترل شیر کنترلی یا موتور الکتریکی هستند.

ساختار ابزار دقیق صنعتی

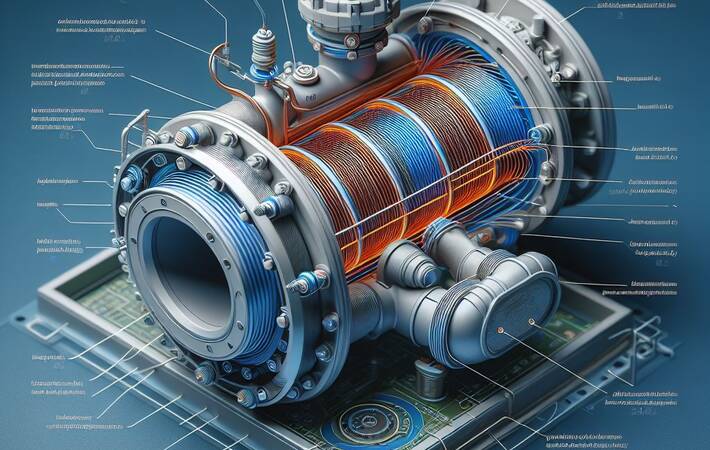

یک سیستم ابزار دقیق صنعتی عمدتاً شامل حسگرها یا مبدلها یا دستگاههای ورودی، کنترلکنندهها یا پردازندهها، فرستندهها و محرکها یا دستگاههای خروجی است.

ابزار دقیق ورودی برای اندازهگیری، تنظیم مقادیر فیزیکی مانند جریان، سطح، فشار، دما و غیره استفاده میشود. ابزار دقیق خروجی شامل تجهیزات کنترلی مانند شیرها، رگولاتورها، قطعکننده مدار و رله میباشد. این ابزار برای کنترل متغیر خروجی مورد نظر، ارائه قابلیتهای کنترل از راه دور یا خودکار به عنوان وسایل یا عناصر کنترل نهایی در نظر گرفته میشوند.

نمونهای کاربردی از ابزار دقیق صنعتی ترموستات آبفشان برقی نمونهای از یک سیستم اندازهگیری و کنترل است که در آن دمای آب “فرایند” تحت کنترل قرار میگیرد.، کویل بخاری برای افزایش دما به آب گرما اضافه میکند. آب ورودی از مخزن بالای سر، گرما را از آبفشان استخراج میکند تا دما را کاهش دهد. وظیفه این سیستم کنترل این است که دمای آب را در سطح مطلوبی نگه دارد. و این توسط یک ترموستات که دو عملگر حسگر و کنترلی دارد انجام میپذیرد

ویژگیهای ابزار دقیق صنعتی

ویژگیهای ابزار دقیق صنعتی در کاربردهای صنعتی و آموزش تأسیسات بر اساس حسگرها، مبدلها یا دستگاههای ورودی، کنترلکنندهها، پردازندهها، فرستندهها و محرکها (دستگاههای خروجی) آن است. ابزار دقیق ورودی برای اندازهگیری، تنظیم کمیتهای فیزیکی مانند جریان، سطح، فشار، دما و غیره استفاده میشود. ابزار دقیق خروجی شامل وسایل کنترلی مانند شیرها، رگولاتورها، سوئیچها و رلهها میباشد. اینها برای کنترل متغیر خروجی مورد نظر، ارائه قابلیتهای کنترل از راه دور یا خودکار در نظر گرفته شدهاند

هدف از ابزار دقیق صنعتی

فرآیند اندازهگیری و کنترل مقادیر مختلف در فرآیندهای تولید با استفاده از ابزارهای مختلف یا عناصر صنعتی به عنوان ابزار دقیق صنعتی تعریف میشود.

برای کنترل هر کمیت، در درجه اول باید آن کمیت خاص را اندازهگیری کرد. پس از اندازهگیری مقدار مورد نظر، مقادیر اندازهگیری شده برای نشان دادن، محاسبه یا کنترل، چه با عملکرد دستی یا خودکار ارسال میشوند.

در یک عملیات کنترل خودکار، مقدار را میتوان با استفاده از سیگنال کنترل ارسال شده توسط CPU به دستگاههای کنترل کنترل کرد. در عمل، سنسورها دادههای میدانی مختلف مانند جریان، فشار، جابجایی، ارتعاشات و غیره را میخوانند و به سیستمهای کنترلی منتقل میکنند که این کمیتهای متغیر را تنظیم میکنند. در صنعت، کنترل معمولاً توسط کنترلکنندههای منطقی قابل برنامهریزی (PLC) یا سیستمهای کنترل توزیع شده (DCS) انجام میشود.

عناصر اصلی ابزار دقیق صنعتی

حسگرها

سنسورهای زیادی به عنوان دستگاه ورودی در ابزار دقیق و برنامههای کنترل الکترونیکی بلادرنگ استفاده میشوند، اما سنسورهای پرکاربرد شامل سنسور دما، سنسور فشار، سنسور نوری الکترونیکی، سنسور جریان، سنسور سطح، سنسور سرعت، مولد پالس سیم پیچ القایی، مانومتر، پیرومتر نوری، صفحه روزنه، ترمیستور، ترموکوپل، سنسور تصویر، سنسور موقعیت و جابجایی و غیره.

حسگر دما

سنسور دما برای تشخیص تغییرات دمای یک دستگاه یا ماشین یا سیستم خاص استفاده میشود و به گونهای که در صورت تغییر در حدود دما به کنترلکنندهها سیگنال میدهد. انواع مختلفی مانند ترمیستور، ترموستات، ترموکوپل و غیره وجود دارد که حسگر خاصی بر اساس کاربرد مورد استفاده قرار میگیرد.

سنسور فشار

سنسور فشار به عنوان یک مبدل عمل میکند و برای اندازهگیری فشار مایعات یا گازها استفاده میشود و فشار را به سیگنالهای الکتریکی تبدیل میکند. بنابراین، فرآیند مشخصی که قرار است به شیوهای خاص کار کند، به یک حسگر خاص متصل میشود تا هرگونه تغییر در عملیات را شناسایی کند، خروجی را حس کرده و آن را به کنترلکنندهها منتقل کند تا فرآیند را به روشی از پیش تعریفشده کنترل یا نظارت کنند.

کنترلکنندهها

اکثر کنترلکنندهها یا شیرها معمولاً با استفاده از سیستمهای مکانیکی یا الکترونیک جامد اجرا میشوند. اما کنترلکنندههای صنعتی اخیر سیستمهای کنترل صنعتی به رایانهها وابسته هستند که اجرای الگوریتمهای کنترل پیچیده را نسبت به استفاده از یک سیستم مکانیکی آسان میکند. اکثر کنترلکنندهها یا شیرها معمولاً با استفاده از سیستمهای مکانیکی یا الکترونیکی اجرا میشوند. اما کنترلکنندههای صنعتی اخیر در سیستمهای مورد استفاده در صنعت به رایانهها متکی هستند. از این رو، پیادهسازی الگوریتمهای کنترل پیچیده را آسانتر میکند.

پرکاربردترین سیستمهای کنترل در ابزار دقیق صنعتی شامل موارد زیر میشود

PLC (کنترلکننده منطقی قابل برنامهریزی)

DCS (سیستمهای کنترل توزیع شده)

SCADA (سیستم کنترل نظارت و جمعآوری دادهها)

کنترلکننده منطقی قابل برنامهریزی (PLC)

کنترلر منطقی برنامهپذیر یک کامپیوتر دیجیتال است که اغلب در چندین صنعت و ماشین آلات برای اتوماسیون فرآیندهای الکترومکانیکی صنعتی استفاده میشود. این یک سیستم زمان واقعی است که برای تولید خروجی در زمان محدود به عنوان پاسخ به تغییرات در شرایط ورودی استفاده میشود. سیستمهای کنترل رله عمومی با PLCها جایگزین میشوند. ابزار یا ماشین آلات صنعتی مانند موتورهای الکتریکی، سیلندرهای پنوماتیک یا هیدرولیک، شیر برقی و غیره را میتوان با استفاده از PLC به کار انداخت.

کنترل نظارتی و جمعآوری دادهها (SCADA)

صنایع شامل تجهیزات و ابزارهایی هستند که در مکانهای دور قرار میگیرند، اینها را میتوان با استفاده از SCADA از راه دور کنترل کرد. این یک نوع سیستم کنترل صنعتی است که در آن سیستم نظارتی با سیستم جمعآوری داده برای به دست آوردن اطلاعات در مورد ابزارهای راه دور یا تجهیزات با سیگنالهای رمزگذاری شده از طریق کانالهای ارتباطی مختلف مانند ارتباطات بیسیم برای انتقال دادهها به صفحه کنترل ترکیب میشود.

سیستم کنترل توزیع شده (DCS)

در صنایع، عناصر کنترل در یک مکان مرکزی و همچنین در مکانهای توزیع شده در سراسر صنعت قرار دارند. بنابراین، برای کنترل این زیرسیستمهای توزیعشده، یک سیستم کنترل لازم است تا در مکانهای توزیعشده به نام سیستمهای کنترل توزیعشده عمل کند. DCS برای اتوماسیون فرآیندها در فرآیندهای مختلف با استفاده از سیستم کنترل کامپیوتری استفاده میشود.

برای نظارت و کنترل فرآیندهای مختلف در صنایعی مانند نیروگاههای هستهای، سیستم مدیریت آب، پالایشگاههای نفت، کارخانههای شیمیایی، صنایع پتروشیمی و غیره استفاده میشود.

عملگرها

عملگر برای کنترل مکانیسم یا سیستم بر اساس سیگنال داده شده به آن با تبدیل سیگنال الکتریکی به عمل قدرتمند استفاده میشود. سیگنال خروجی کنترلرها یا سیستمهای کنترل مانند DCS یا SCADA یا PLCهای مورد استفاده در ابزار دقیق صنعتی برای کنترل محرکها استفاده میشود. محرکها انواع مختلفی دارند که عبارتند از: محرک هیدرولیک، محرک پنوماتیک، محرک الکتریکی و محرک مکانیکی.

عملگرها عموماً توسط جریان الکتریکی، فشار پنوماتیک فشار سیال کار میکنند و این انرژی به انرژی مکانیکی تبدیل میشود. این ابزار دقیق برای کنترل دستگاههای خروجی مانند رله، شیرها، موتورها، رلهها، کنتاکتورها، چراغهای اضطراری و غیره استفاده میشوند.

عملگر برای کنترل مکانیسم یا سیستم بر اساس سیگنالی که به آن داده میشود با تبدیل سیگنال الکتریکی به یک کنش قدرت بزرگ استفاده میشود. سیگنال خروجی از کنترلکنندهها یا سیستمهای کنترلی مانند DCS، SCADA یا PLC که در ابزار دقیق صنعتی استفاده میشود برای کنترل محرکها استفاده میشود. عملگرها عموماً توسط جریان الکتریکی، فشار سیال، فشار پنوماتیک کنترل میشوند و این انرژی به انرژی یا توان مکانیکی تبدیل میشود.

کنتاکتور

کنتاکتور یک دستگاه کنترل الکترومکانیکی است که برای ایجاد یا قطع اتصال بین بار و منبع تغذیه استفاده میشود. استفاده از کنتاکتور مشابه رله است. اما دستگاهی که برای کاربردهای با جریان بالاتر استفاده میشود به عنوان کنتاکتور و دستگاهی که برای کاربردهای جریان کمتر استفاده میشود به عنوان رله شناخته میشود.

یک کنتاکتور بر حسب کاربرد و بار، چندین کنتاکت دارد. به طور کلی، این ابزار معمولاً تماس باز (NO) هستند. و از این رو با قطع شدن سیم پیچ کنتاکتور، بار قطع میشود. اما کنتاکتور میتواند برای برنامههای باز و بسته معمولی طراحی شود. رایجترین کاربرد کنتاکتور در استارت است که برای روشن و خاموش کردن تجهیزاتی مانند موتور، ترانسفورماتور و غیره استفاده میشود.

کنتاکتور یک کلید کنترل شده الکتریکی است که برای سوئیچ کردن مدار قدرت استفاده میشود، شبیه به یک رله به جز با درجه جریان بالاتر. یک کنتاکتور توسط مداری کنترل میشود که سطح توان بسیار کمتری نسبت به مدار سوئیچ دارد. کنتاکتورها اغلب برای موتورهای ۱۵۰ اسب بخار استفاده میشوند.

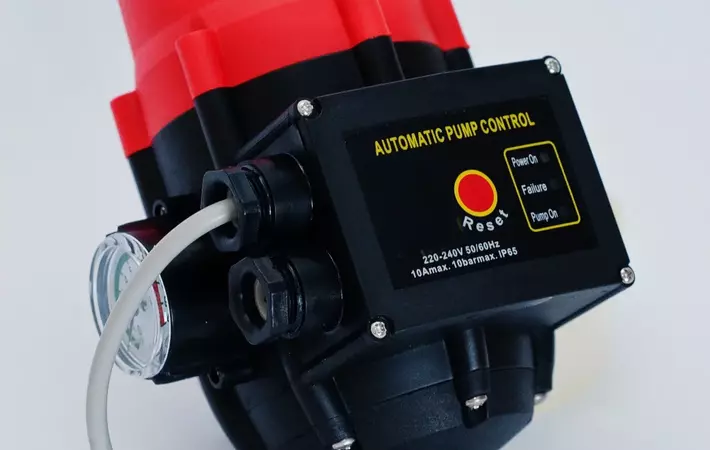

شیرآلات

وسیلهای است که برای کنترل، تنظیم جریان سیالات با ایجاد انسداد باز یا بسته یا جزئی راهها یا لولهها استفاده میشود. جریان مایعات یا گازها در صنایع را میتوان با استفاده از دریچههایی که به صورت دستی با استفاده از دسته یا پدال یا چرخ کنترل میشوند و با توجه به تغییرات فشار، دبی و دما به صورت خودکار هدایت میشوند، کنترل میشود.

شیرآلات مورد استفاده در صنعت بسته به صنعت هدف و کاربرد آن تنوع بالایی دارند ک هر کدام مکانیزم و کارکرد به خصوص خود را دارد. در زیر به تعدادی از انواع شیر آلات متداولی که در ابزار دقیق از آنها استفاده میشود اشاره میکنیم:

شیرآلات دستی یا اپراتوری

شیرآلات اتوماتیک یا خودکار

شیر پنوماتیک

شیر با اکچیتور برقی

شیر با اکچیوتور هیدرولیک

شیر سلونوئیدی برقی

شیر دروازهای

شیر گوهای

شیر توپی

شیر پروانهای

شیرآلات

تکنسین ابزار دقیق صنعتی چه کار میکند؟

تکنسین ابزار دقیق صنعتی به طور حرفهای در زمینههای مهندسی الکترونیک و یا مهندسی صنایع آموزش دیده است. در نتیجه آنها باید پایه محکمی در، برق و الکترونیک داشته باشند. به عنوان مثال، دانستن نحوه عملکرد یکمانیتور ارتعاش و همچنین دانستن نحوه کار با ابزارهای اندازهگیری (ولت متر، آمپرمتر، و اسیلوسکوپ و غیره). به طور خلاصه، آنها در تأسیسات کارخانه تولید برای تأیید و کالیبراسیون سنسورها (فشار، دما، رطوبت، سرعت سنج، چرخش و سرعت)، فرستندهها و آشکارسازهای آنها (فشار، دما و رطوبت) کار میکنند.

آنها علاوه بر اینکه کنترل، تعمیر و یا تعویض دستگاهها و راهاندازی ابزار اندازهگیری را بر عهده دارند انطباق نصب را با رعایت استانداردهای موجود و مقررات جاری قبل و در حین تولید فرآیند بررسی میکنند. به طور مشابه، آنها تأیید و تعمیر ابزار اندازهگیری، حسگرها و کنترلکنندهها را با روشهای کیفی تعریفشده با مشخصات سازنده یا استانداردهای فعلی انجام میدهند.

مشخصات تکنسینها یا مهندسان ابزار دقیق میتواند بسیار متنوع باشد. یک مهندس میتواند در تعمیر و نگهداری کار کند که در آنجا مسئولیت تعمیر و نگهداری سیستم کنترل و ابزارهای میدانی را بر عهده خواهد داشت. همچنین مهندس ابزار دقیق میتواند در طراحی کار کند، در این صورت کالیبراسیون سنسورها، نظارت بر نصب، برنامهریزی سیستم کنترل و … را بر عهده خواهد داشت.

نظر بدهید

آدرس ایمیل شما منتشر نخواهد شد.